百年历史的磁粉检测技术的持久吸引力在哪里?

每一天,全球各地的大量设施都会采用无损检测(NDT)技术进行质量验证。目前常用的无损检测技术主要包括磁粉检测、液体渗透检测、超声检测、涡流检测和射线检测等。其中,应用非常广泛的磁粉检测技术能够利用磁性能,对铁磁材料中的表面和近表面缺陷进行有效检出,进而保证产品在正式投入使用之前具有合格的质量。 磁粉检测技术可用于许多行业和领域,包括从过山车到核电站,再到航天航天等领域的检测,甚

渗透检测中漏检误判的原因及应对方法

零部件表面有漆层、涂层或氧化皮、油污或胶类、腐蚀层或积碳等物质,当这些物质留在实施渗透检测的零件表面时,加之渗透检测的各个环节如有操作不当,都将会造成漏检或误判的质量事件。 笔者根据多年从事渗透检测工作的经验,以及在辅助教学过程中发现的一些问题加以总结,撰写此文仅供大家参考。 1.渗透检测的原理及优缺点 渗透检测是利用物理学中毛细管渗透吸

超声波检测之表面波探伤法

声表面波(SAW,SurfaceAcousticWave)是沿物体表面传播的一种弹性波。 声表面波是英国物理学家瑞利(Rayleigh)在19世纪80年代研究地震波的过程中偶尔发现的一种能量集中于地表面传播的声波。 对于近表面缺陷的检查,表面波十分有效。 正如理论论述的那样,由于表面波的能量集中于表面下2个波长之内,

磁粉检测中最容易被忽略的细节

我们知道磁粉检测相对于射线检测、超声检测是比较简单的,而且检测到的缺陷都是危害性比较小的缺陷,所以磁粉检测操作者往往会忽略一些细节问题。但作为一名把握产品质量的检测人员必须要具备高度的职业素养,所以每一个环节都要仔细把控。以下就是作者总结出的几点最容易被操作者忽略的事情: 1.在检测时对电流的大小只保证不小于1050A(这一数值是作者针对自己单位的工件而言

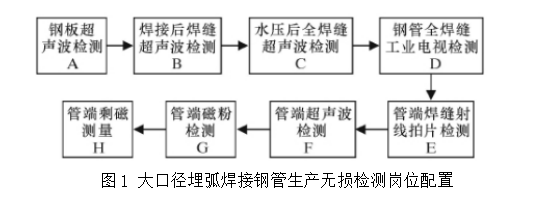

油气管道无损检测技术

一、管道元件的无损检测 1.管道用钢管的检测 埋地管道用管材包括无缝钢管和焊接钢管。对于无缝钢管,采用液浸法或接触法超声波检测主要来发现纵向缺陷。液浸法使用线聚焦或点聚焦探头,接触法使用与钢管表面吻合良好的斜探头或聚焦斜探头。所有类型的金属管材都可采用涡流方法来检测它们的表面和近表面缺陷。对于焊接钢管,焊缝采用射线抽查或100%检测,对于100%

非开挖施工管线无损检测市场规模不断增长

随着城市建设的加快,地下管网敷设越来越密集,城市地下空间已形成一张错综复杂的管线网,各种地下管线纵横交错,盘根错节。传统开槽埋管的施工工艺,施工周期长、环境影响大、安全风险高。为保障城市运营的高效性和安全性,也为了更大限度的利用地下纵向空间,越来越多的非开挖施工工艺如顶管、微顶管、定向站等被应用到工程实例中,这也对非开挖深埋管道的探测技术提出了新的要求和挑战。 一、非开挖管线探

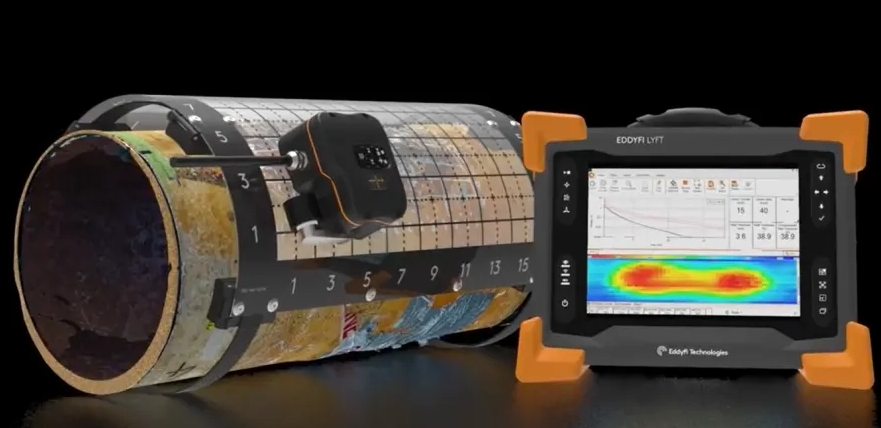

涡流检测在设备腐蚀检测上的应用

设备腐蚀检测中检测技术非常关键,直接关系到设备检测质量,采用涡流检测有利于设备检测工作效率提升。 一.脉冲涡流扫查技术的原理 涡流检测技术是利用电磁感应物理知识进行检测,在技术实施过程中,利用电磁感应中出现的涡流现象、可以对设备内部的磁场阻抗情况进行实际的分析,同时了解设备的工作性能。 利用涡流检测技术在当前设备检测

压力管道焊缝的磁粉检测技术及方法

磁粉检测的基础是缺陷处漏磁场与磁粉的磁相互作用,即铁磁性材料或工件磁化后,在表面和近表面如有不连续性存在,则在不连续性处磁力线离开工件和进人工件表面发生局部畸变产生磁极,形成可检测的漏磁场,它吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状和大小。 一、磁粉检测适用范围 磁粉检测适用于检测铁磁性材

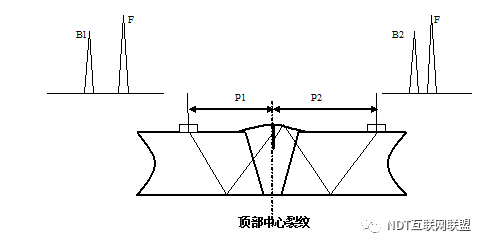

在超声探伤中小径管焊缝UT缺陷特征

1.概述 超声波检测技术中对缺陷的评定3大关键内容是:对缺陷的定位、定量和定性。 目前,超声波检测技术中对缺陷的定位和定量评定研究已比较成熟,然而对缺陷的性质却很少进行评定,超声波检测标准中要求对缺陷进行定位和定量评定,但对缺陷的定性评定由于较困难而未作要求。这是由于缺陷对超声波的反射特性取决于缺陷的取向、几何形状、相对超声波传播方向的长度和厚度。

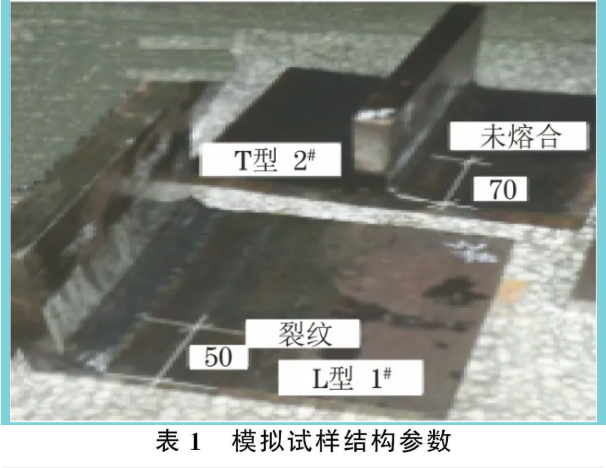

使用相控阵超声检测角焊缝“内伤”的方法

焊接是一种以加热,高温或者高压的方式接合金属材料的制造工艺及技术,各种型式的焊接接头在石化装置中应用广泛,并且在承压类特种设备的制造中占有十分重要的地位。因此,焊接接头的质量对承压类特种设备的安全使用起着十分重要的作用。 焊接是一种以加热,高温或者高压的方式接合金属材料的制造工艺及技术,各种型式的焊接接头在石化装置中应用广泛,并且在承压类特种设备的制造中占有十分重要的地位。因此

上一页

1

2

...

7

下一页

洛阳伟诚工程检测有限公司

地址: 河南省洛阳市孟津区河阳街道兴业街1号

手机端

公众号