在超声探伤中小径管焊缝UT缺陷特征

- 分类:行业新闻

- 发布时间:2022-11-17 17:46

在超声探伤中小径管焊缝UT缺陷特征

- 分类:行业新闻

- 发布时间:2022-11-17 17:46

1.概述

超声波检测技术中对缺陷的评定3大关键内容是:对缺陷的定位、定量和定性。

目前,超声波检测技术中对缺陷的定位和定量评定研究已比较成熟,然而对缺陷的性质却很少进行评定,超声波检测标准中要求对缺陷进行定位和定量评定,但对缺陷的定性评定由于较困难而未作要求。这是由于缺陷对超声波的反射特性取决于缺陷的取向、几何形状、相对超声波传播方向的长度和厚度。

缺陷表面的粗糙度、缺陷的内含物以及缺陷的性质和种类等等。

在实际的检测中,由于难于判明缺陷的性质,往往会对一些含有非危险生缺陷的产品进行返修而造成不必要的浪费,同时也会忽视一些产品中含有的危险性缺陷(如裂纹),使其使用存在安全隐患,这使得超声波检测中对缺陷的定性分析显得尤为重要。

在实际工作中困难还是相当大的,只有在缺陷回波很典型并综合各方面的信息才能准确地估判缺陷性,下文是在实际工作中对缺陷定性的一些体会,仅供参考。

数字超探仪,5P6×6探头,K3,前沿5mm,壁厚10mm,V型坡口,扫描比例水平1:1,波高80%,一次波声程30mm,二次波声程60mm。

一、裂纹

1、根部中心裂纹

反射波出现在荧光屏水平扫描线25~35mm处(底波位置前后)。

当裂纹深度较小(1.5毫米以下,裂纹贴合)时,一次波尾二次波头从两侧探测反射波对称,荧光屏水平扫描线声程值和水平距离相等;当裂纹深度较大(大于2毫米以上)时,一次波从两侧探测反射波对称,与端角反射相似。此时裂纹波的声程值和水平距离与未焊透情况近似(焊根裂开0.5mm)。

探头垂直于焊缝前后移动时,裂纹波在荧光屏水平扫描线上冲顶严重,有时出现多峰现象;探头水平移动时,因反射面凹凸不平使裂纹波高没有未焊透波高那样稳定。

2、根部熔合线裂纹

声程值和反射特征与中心裂纹一样,只是缺陷侧的水平距离大于非缺陷侧的水平距离(2~4mm左右),声程着落点在根部一侧熔合线附近。

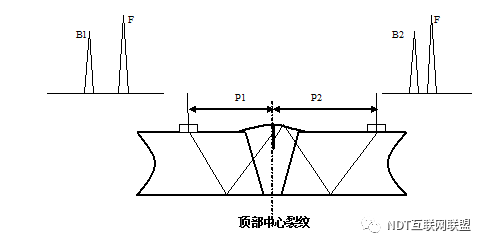

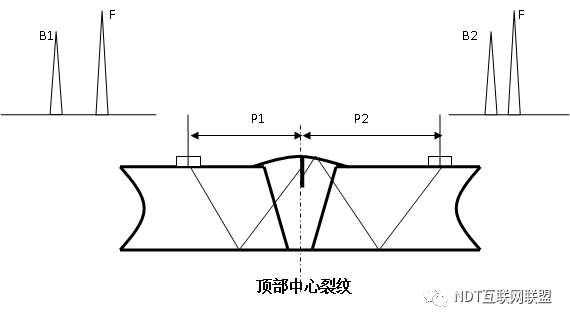

3、顶部中心裂纹

反射波出现在荧光屏水平扫描线56~64mm处(顶波位置前后)。

当裂纹深度较小(1.5毫米以下,裂纹贴合)时,二次波尾三次波头从两侧探测反射波对称,荧光屏水平扫描线声程值和水平距离相等;当裂纹深度较大(大于2毫米以上)时,二次波尾三次波头从两侧探测反射波对称,与端角反射相似。

可用沾耦合剂的手指拍打焊缝盖面层来识别,波峰不上下跳动,就是裂纹波。

探头垂直于焊缝前后移动时,裂纹波在荧光屏水平扫描线上冲顶严重,有时出现多峰现象;探头水平移动时,因反射面凹凸不平使裂纹波高没有未焊透波高那样稳定。

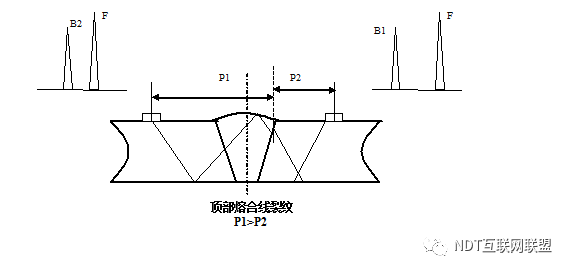

4、顶部熔合线裂纹(顶部未熔合)

反射波出现在荧光屏水平扫描线55~65mm处(顶波位置前后),反射特征与根部中心裂纹一样,只是缺陷侧的水平距离大于非缺陷侧的水平距离(5~10mm左右),声程着落点在盖面层熔合线附近。

可用沾耦合剂的手指拍打盖面层来识别,波峰不上下跳动,就是裂纹波。

二、未焊透

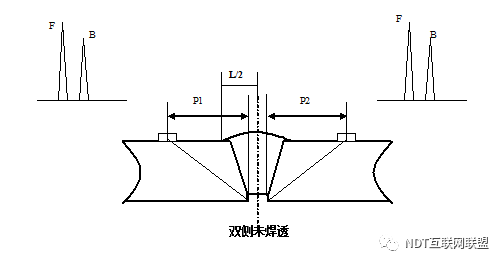

1、双侧未焊透

管焊缝对口间隙小(2mm左右),从焊缝两侧探伤时,未焊透波对称性好。

当反射波最强时,水平距离与荧光屏水平扫描线声程值近似相等(水平距离略大于声程值1mm左右)。

探头前后移动时,由于未焊透有较规则的钝边,端角反射强烈,反射波出现在荧光屏水平扫描线25~35mm处(底波位置前后);

探头水平移动时,在未焊透长度内最大反射波峰值几乎不变(连续未透)或有缓慢的起伏(断续未透),荧光屏水平扫描线声程值基本保持不变。

2、单侧未焊透

探头前后移动时,未焊透波的峰值点取决于未焊透深度(面积);

探头在缺陷侧水平移动时,较大范围内有缺陷信号(连续未透)或有缓慢的起伏(断续未透);探头在非缺陷侧水平移动时,无未焊透波。

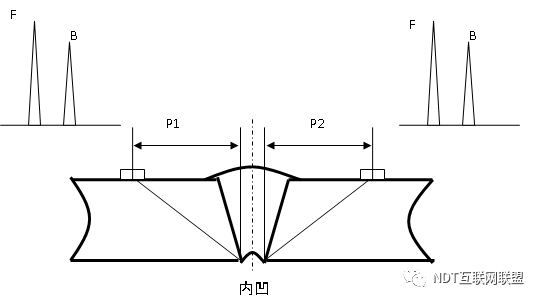

三、内凹(塌腰)

从焊缝两侧探测均有反射波,内凹反射波峰值点不高,出现在荧光屏25~30mm处。从焊缝两侧探伤时,内凹波对称性好。

固定口仰焊部位在焊缝底部5~7点钟位置,外形较圆滑(近似圆弧型曲面,对于声束入射的界面它是一个凸面,反射波发散),探头折射角大,声程距离长,所以内凹反射强度与裂纹、未焊透相比要小得多,探头前后移动波形稳定。

探头水平移动时,在内凹长度内最大反射波稍有变化。

定位着落点相隔一定距离,略大于对口间隙尺寸,其距离约等于对口间隙加2—4毫米。

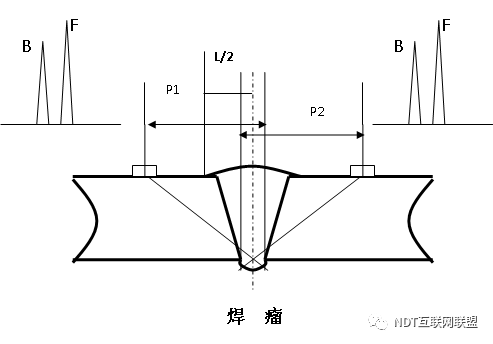

四、焊瘤

熔焊金属从焊缝根部向管内溢出形成瘤状,焊瘤多出现在吊焊的平焊和上爬坡的位置。

A、波形尖锐、波幅较高,因焊瘤弧面总是能很好的将声束收敛反射至探头,所以探头前后移动时在一定范围内均有反射,变化较平稳。

焊瘤中有时还夹杂着多个气孔,夹有气孔的焊瘤在超探中一般会出现较强的杂乱反射信号(密集气孔波)。

B、焊瘤波出现在略大于母材厚度范围(底波位置后),声程值在荧光屏水平扫描线31~39mm处,在焊缝两侧探测,由单个尖锐反射波或显示双峰的反射波,幅度较高。

从两侧探测,声程着落点互相交叉(4mm左右)。

五、内咬边

内咬边波的位置出现在一次波的前端(声程值在荧光屏水平扫描线27mm左右),波幅较低,若缺陷波幅较小,还可在焊缝一侧观察到根部焊缝的反射波。

当探头在焊缝两侧探测时,声程着落点在根焊一侧的母材。当探头平行移动波幅时有起伏(咬边多数为不连续过渡)。

在焊缝两侧均能观察到内咬边的反射波,一般在一侧能观察到咬边波和低小的波(焊根反射的底波),探头前后移动时只显示很小的垂直尺寸,探头水平移动时两侧反射波各不相同,这是由于入射角度和缺欠指向性的原因,有时焊缝的一侧反射波幅较小,甚至无反射。

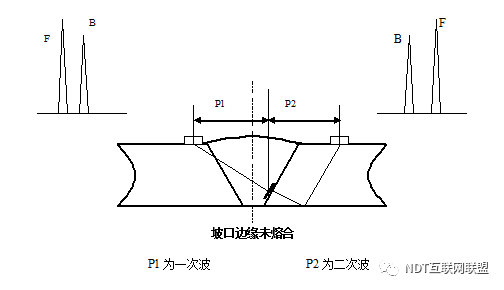

六、坡口边缘未熔合

从两侧探测,声程着落点在熔合线附近;两侧探测时均有反射信号,从未熔合侧探测时,其反射信号较强,此时的声程值和水平距离均大于一次波声程和一次波水平距离(二次波反射的)。

从另一侧探测,反射信号较弱,其声程和水平距离均小于一次波声程和一次波水平距离(一次波反射的)。

七、气孔

1、单个气孔

在焊缝中随机分布,没有规律,波形尖锐,波根较窄。

探头前后移动时,声束前边缘碰到气孔后,随着探头的前移,回波波高迅速增加,随后又缓慢增高,达到最高值后探头再前移回波的消失速度较快。

2、链状气孔

波形与单个气孔类似;探头平行焊缝移动时,波峰不断起伏;探头转动时,波形此起彼伏,声程略有变化。

一个气孔波降下来另一个气孔波紧接着又起来了,三个以上这样的气孔波才称为链状气孔。

3、密集气孔(再热裂纹、氢白点)

反射波同时出现数波,往往有一较高的波,旁边簇拥着若干小波,波形清淅,象花一样。

在焊缝两侧探测,均能观察到一簇不规则的反射波,波形起伏变化不定。探头平行焊缝移动时,反射波的花型时起彼伏。

八、条形夹渣

单面焊双面成型焊口的夹渣,常易发生在打底与填充层之间的坡口夹角。

波形呈锯齿状,反射波较低,主峰边上有小峰。

探头平行移动时,较大范围内有缺陷波,波幅变化不明显,但波峰有变化,有一定的指示长度;探头转动时,波形消失较快。

在焊缝两侧扫查时,波幅高度不相同。

九、正常焊缝根部反射波

正常焊缝根部的反射波幅较低(30mm处的底波),有时没有波,左右移动时波峰变化很小。

在焊缝两侧探测,反射波的水平距离定位点相互交叉,在荧光屏上的位置偏向焊缝中心线对侧(非探头侧根部熔合线),其深度值略大于母材厚度。

十、由声束扩散引起的焊缝加强面反射波

由于被探管壁较簿,当一次波主声束后面的扩散声束经底面反射到焊缝加强面时,将从盖面层产生反射波,易误判为焊缝中上部缺陷,可根据探头位置及声程值用沾耦合剂的手指拍打焊缝盖面层来识别,波峰上下跳动,即是盖面波。

十一、由错口(或焊瘤)引起的变型波

当探头折射角和错口(或焊瘤)方位适合时,除产生错口(或焊瘤)波外,还将产生变型纵波或变型横波并到达焊缝加强面。

在主波束后产生回波信号。

可用沾耦合剂的手指拍打盖面层识别,波峰上下跳动,即是变型波。

总结:

在实际超声波检测工作中,由于现场条件的限制,只依据缺陷的回波就对缺陷进行准确定性比较困难。

对于材料的可焊性好,焊接工艺成熟的焊缝,缺陷一般多为操作不当而产生的未焊透、夹渣、气孔等,只要严格执行标准,按规定的灵敏度,以缺陷反射波波幅的高度、指示长度和面积确定是否超标来评定焊缝质量即可。

而重要部件要求材料的强度高,其可焊性差、焊接接头淬硬倾向大,除了按标准规定的灵敏度进行探测外,应特别注意对危害性缺陷的判别,包括反射波高度不超标且具有一定长度的缺陷,防止危害性缺陷的漏检。

本文涉及内容均收集自网络,内容仅做技术交流和分享,如有侵权请与我们联系,我们将及时删除